インコネル加工

inconel processing

武蔵技研はハステロイ、インコネルをはじめとする難削材の切削加工の会社です。

これまで旋盤、マシニングにおける難削材の薄物加工が多く、様々な形状加工の実績があり、

半導体装置部品、航空機関連部品、自動車部品など手掛け、非常に多くの知見を持っています。

難削材である「インコネル」は高温での高強度、耐酸化性、耐クリープ性、耐蝕性に優れた特性を持ちます。

特に約700℃の高温環境でも十分な強度を維持できる程の「耐熱性」も持つことから、原子力産業、スペースシャトル・航空機のジェットエンジンなどの航空宇宙産業、F1のタービンなどのエンジン部品やマフラー・高級自動車のマフラーなどの自動車産業などで、多くで使用されています。

1. インコネルの特徴

2. インコネルの種類

インコネルは種類によって使用環境が異なります。

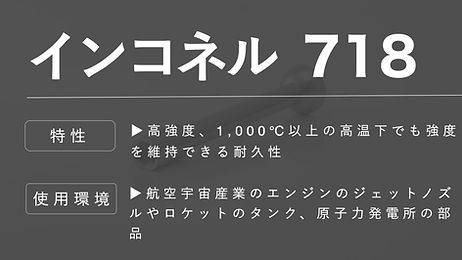

・インコネル718

高強度で硬度が高く、高負荷環境下でも変形しにくく、1,000℃以上の高温下でも強度を維持できる耐久性に優れ、航空宇宙産業のエンジンのジェットノズルやロケットのタンク、原子力発電所の部品などに用いられる。

・インコネル625

酸や塩化物に対する高い耐食性と耐熱性を兼ね備え、溶接性も良いニッケルベースの合金で、航空宇宙産業のガスタービンのブレード、海洋処理設備、化学プラントの汚染物質の分離など、幅広い分野で使用されています。

・インコネル601

1200℃程度の高温でも酸化や剥落に強い、その優れた高温耐酸化性と耐食性、高強度、加工性、溶接性により、様々な分野で利用されています。主な使用例としては、熱処理設備、化学プラント、環境保護設備、発電設備、航空宇宙機器などが挙げられます。

・インコネル600

ニッケル-クロム合金で、高温下での耐久性と、耐酸化性に優れるため、酸・アルカリ・塩化物イオンなど、様々な腐食環境に強く、ガスタービンエンジンのタービンブレードや化学プラントの配管など、高温環境や腐食環境に耐えうる高機能合金として幅広く使用されています

1つ目の欠点は「価格がとても高いこと」が挙げられます。インコネルの価格は同じニッケル合金の「ハステロイ」と同程度で、一般的なステンレスの数倍と非常に高価です。

2つ目の欠点は加工が難しいことです。

インコネルその優れた特性ゆえに加工が難しい難削材の中でも特に加工難易度が高い素材です。なので、金属加工業者の中には断るケースもよくあり、職人泣かせの素材でもあります。

加工においてはインコネルの種類ごとの特徴とその形状に合わせた方法で加工する必要があり、非常に高い技術が要求されます。

特に個人的にインコネル718 は難削材の王様だと思っており、ステライト加工並みに刃持ちが悪く、精度出しが難しい上、摩耗量はハステロイの比ではないため、インコネル718であれば、ハステロイよりも難しいです。

加工の難しさとして高温強度が高いこと、熱伝導率が低く、加工中に発生する熱が冷めにくい、加工硬化が生じやすいこと、工具材質との親和性が高いこと、歪まないように加工することが大変であることなど、様々な点に注意して加工を行わなければ切削工具がすぐ摩耗したり破損に繋がり、加工コストも大幅に上昇してしまいます。

また、切削工具が破損したことより製品自体をダメにしてしまうことがあるので、細心の注意を払って加工する必要があります。

しかし、優れた特性を持つインコネルにも大きく2つ欠点があります。

3. インコネルの欠点

上記のようにインコネルの加工には高い技術と多くのノウハウが必須となります。

そうしたインコネルをはじめ、武蔵技研では様々な難削材加工しています。

インコネル・ハステロイをはじめとする難削材については武蔵技研までご相談下さい。